工业的工作环境大多(duō)较為(wèi)复杂,包括工艺、机器设备与产品分(fēn)布、空气环境、职业环境等,工业通风管的设计也受到多(duō)种因素的影响,具有(yǒu)较高的难度与技术要求。采用(yòng)科(kē)學(xué)合理(lǐ)的措施解决工业通风管道设计中的常见问题,成為(wèi)工业改建过程中的重中之重。

1 工业通风管道设计目的

因為(wèi)工业环境具有(yǒu)复杂性,所以在设计工业通风管时就要结合各项因素,全面地进行考虑,事先做好准备工作,保证通风管道设计的合理(lǐ)性。通风管道设计的目的如下:首先,排除污染物(wù)。针对工艺制造中产生的污染物(wù),符合國(guó)家卫生标准的污染物(wù)可(kě)直接通过通风管道进行排除,而具备有(yǒu)害因子的污染物(wù)则可(kě)以排送到专门的污染物(wù)处理(lǐ)处进行净化等处理(lǐ)达标后再排出。其次,输送。包括具有(yǒu)一定湿度或温度、新(xīn)鲜的空气等,将其输送到指定區(qū)域内,如纺织厂、造纸厂等对温度或湿度有(yǒu)需求的工业區(qū)域,以满足工艺制造对环境的需求,同时也创造一种舒适的工作环境。最后,置换。从通风管道补充工业环境内部空气的不足,维持室内空气压力的平衡,避免外界污染空气进入对工作环境或产品质量造成不良影响。或者通过通风管道对室内排出,及对室外新(xīn)鲜空气的送入,以达到净化空气或调温的效果。

2 工业通风管设计常见方式

随着社会工业化的深入发展,通风管设计也存在着诸多(duō)类别,不同的生产情况,对作业环境需求也各不相同。例如:化工类作业,由于此类作业过程中极易产生带有(yǒu)害因子的气體(tǐ),因此通风管道常以净化空气等需求為(wèi)主;而電(diàn)子类作业,则以调温控湿為(wèi)主。最终结合其作用(yòng)的范围、有(yǒu)无动力系统等,可(kě)划分(fēn)為(wèi)以下五种方式。

(1)全面通风。全面通风,细分(fēn)為(wèi)稀释、单向流通、均匀流通、置换四种方式。旨在对工业區(qū)域的整體(tǐ)面积进行空气流通或置换,将整个空间面积中危害因素较小(xiǎo)、浓度较低,或是多(duō)余的湿气、热气等稀释、排除至卫生标准限值之下,确保空气的洁净度。

(2)局部通风。局部通风,又(yòu)分(fēn)為(wèi)两种:局部送风、局部排风。主要是利用(yòng)局部的空气流通,达到净化空气,降低危害因素带来不良影响的目的。

(3)机械通风。通过动力系统,凭借风机引起的气压,促使空气流通与置换。常见于化工类工业,能(néng)够将室内有(yǒu)毒有(yǒu)害污染物(wù)从机械通风管道迅速排出到指定处理(lǐ)區(qū)域进行分(fēn)解净化。

(4)自然通风。自然通风,顾名思义是一种凭借室外风力形成的风压,以及室内外空气温差所引起的热压下的空气流通,是以自然因素為(wèi)依托的无动力通风方式。因自然因素存在不稳定性,故被工业单独采用(yòng)的情况较少,常与其他(tā)方式结合来使用(yòng)。

(5)事故通风。事故通风,是工业中非常特殊的一类通风方式,通常是因工业事故而造成的有(yǒu)大量毒害污染物(wù),或有(yǒu)爆炸隐患的气體(tǐ)或蒸汽存在时进行排除或稀释的一种通风方式,旨在保证事故发生时,能(néng)够有(yǒu)足够可(kě)靠的通风管道来应对通风换气量。实际上,要想实现更全面的通风效果,普遍会结合采用(yòng)至少两种通风方式。

3 工业通风管设计中常见问题

(1)通风系统划分(fēn)问题。部分(fēn)工厂出于私利或图方便,往往统一划分(fēn)為(wèi)一个系统,不仅不能(néng)达到很(hěn)好的通风效果,还為(wèi)工厂作业埋下了安全隐患。当工业區(qū)域面积较广,安置多(duō)个排送风点时,可(kě)设计统一连接的管理(lǐ)系统,将总台风机和多(duō)项排风点形成一个整體(tǐ)。而系统的划分(fēn)则可(kě)以结合工业生产性质、流程、时间、运行参数,以及对空气、湿度、温度的需求等因素,相同或类似的可(kě)划分(fēn)為(wèi)一个系统进行统一管理(lǐ),而两种易混合且混合后会产生更大毒害性的气體(tǐ),或易引发火灾、爆炸的气體(tǐ),就務(wù)必不能(néng)划分(fēn)為(wèi)一个系统,而应设计独立的通风系统。

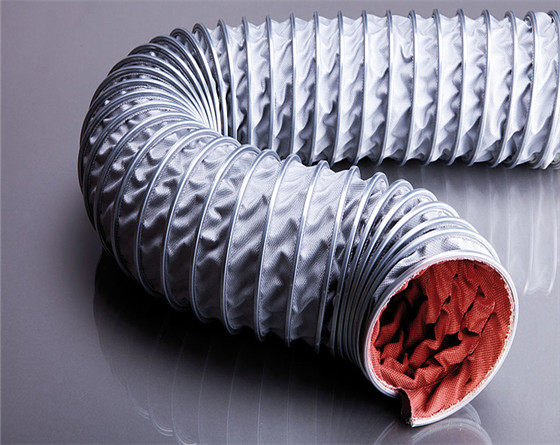

(2)通风管选材与断面形状问题。风管的材料与断面形状是实现工业管道通风良好效益的根源所在,一旦选错材料或形状,不仅会对工业建筑结构的美观造成破坏,还会达不到通风的效果与目的,甚至会因材料的不过关,在通风管道的使用(yòng)阶段埋下安全隐患。一方面,要选择正确的管道材料。例如:在熔化炉周边,就要考虑到耐高温的属性,选择耐热防火耐高温风管。另一方面,选择适合的管道断面的形状也尤為(wèi)关键。一般而言,圆形更适合具有(yǒu)高速流动要求的风管;而管道断面大时,选择矩形较為(wèi)合适,对提高空间的利用(yòng)率也有(yǒu)辅助作用(yòng)。

(3)通风管的布局问题。通风管的布局需要尽可(kě)能(néng)便捷,保持管道的顺直,同时还可(kě)以将用(yòng)于调节和检测的设备安装到风管中,以便对通风管道的运行进行实时、系统的管理(lǐ)。此外,还需要根据实际的通风需求来进行设计,如当输送的气體(tǐ)中含有(yǒu)液體(tǐ)时,就可(kě)以将通风管道布局為(wèi)斜坡状,进而达到消除积液的目的。

(4)通风管的温度平衡问题。通风管的温度平衡问题方面是非常重要的一个环节,一旦设计不合理(lǐ),就极容易造成管因温度过高或过低,或是長(cháng)期处于潮湿的环境中而造成风管破裂等问题发生。尤其是由于通风管在运行过程中会带来热量、冷量、能(néng)量的大量消耗,因此对通风管的控温结构就有(yǒu)着较高的要求,通常包含保温、防潮、保护层三层防护。保温层是管道的核心,防潮则是為(wèi)了避免管道材料与水、水蒸气的接触,而保护层则是对保温层与防潮层加以保护,避免其损坏。

(5)通风管道的进排风口问题。在工业通风中,进排风口的设计根据不同的情况都有(yǒu)着针对性的要求,需要被區(qū)别对待,避免导致进排风口“短路”或漏雨等问题。通常进风口常设计在空气新(xīn)鲜的上风向处,且位置较排风口低,这是為(wèi)了避免进排风口对接的情况发生。排风口的设计,常见高度不应低于15m,而带有(yǒu)有(yǒu)害污染物(wù)的排风口,则需要设计在工业區(qū)域中气流所处的负压和正压區(qū)以上,同时还要杜绝风帽设计,避免雨水的渗漏。

(6)通风管设计的安全问题。通风管道常见的安全问题:一是火灾;二是爆炸。对此,在设计通风管道时首先要做的就是针对防火防爆进行设计。一方面在设计通风管道的同时,事先配置好相应的安全系统,一旦出现此类安全隐患,就可(kě)以直接通过系统控制避免灾害对工业區(qū)域的破坏;另一方面是设计有(yǒu)效的安全监控系统。通过对通风管道运行的实时监控,确保管道运行的安全性,也為(wèi)工作人员的事先安全预警工作提供了有(yǒu)效保障。

4 工业通风管设计效果的注意事项

(1)注意日常维护与管控。部分(fēn)工业在安装并确保通风管道系统能(néng)够正常运转后,便不再继续关注通风管道的日常维护与管控。以至于在工业产量增加,通风管道负荷加大的情况下,缺乏及时的数据评估检测与更新(xīn),造成通风效率降低或除尘净化功能(néng)减退,进而為(wèi)工业生产带来一定的安全隐患。对于工业通风管道,不仅要在设计上保证其科(kē)學(xué)性,还要注意通风管道日常的维护与管控,以此提高通风管道系统的使用(yòng)寿命与安全性。

(2)注意通风天窗设计。结合工业通风系统的实际应用(yòng)情况,通风天窗设计的合理(lǐ)性能(néng)够对工业生产的效率与质量造成一定的影响,尤其是在雨季时期,不合理(lǐ)的通风天窗会导致室内飘雨或漏雨问题,不仅会对工业生产带来不必要的经济损失,还会对工业區(qū)域的环境造成一定范围的破坏,影响生产进度。对此,在设计工业通风系统时,務(wù)必要注意通风天窗的设计情况,常见的通风天窗有(yǒu)矩形天窗、垂直天窗,既可(kě)以有(yǒu)效地遮挡雨水,又(yòu)可(kě)以起到通风的效果。

(3)注意工业通风的安全性。首先是防毒害方面。当工业區(qū)域中存在各类有(yǒu)毒害污染物(wù),如化工类生产,应将其工业通风管系统分(fēn)开设计,避免因毒害污染物(wù)混合而衍生出更加剧烈的有(yǒu)毒害的物(wù)质。其次是防爆方面。例如:遇水或遇水蒸气会爆炸的粉尘、油性蒸汽和高温气體(tǐ),或是有(yǒu)害气體(tǐ)与粉尘混合易爆物(wù)等应分(fēn)开设计通风管道,并且在输送高温气體(tǐ)时,通风管道的设计要遠(yuǎn)离易燃结构,做好防火隔热的措施。同时,像是電(diàn)动机、排送风机等设备与各个零用(yòng)部件也应选用(yòng)高防爆性质的材料,避免运行过程中因摩擦带起火花(huā)而造成火灾和爆炸。最后,针对易燃易爆的粉尘应设计专用(yòng)的通风管道,并同时设计一处利于拆卸清扫的端口,以此控制火灾或爆炸发生时火势的蔓延,以及制止设备继续运转。

微信在線(xiàn)客服 官方公众号

微信在線(xiàn)客服 官方公众号